жҠҖжңҜиө„ж–ҷ

дә§е“ҒзҹҘиҜҶ

еҪ“еүҚдҪҚзҪ®пјҡйҰ–йЎө >жҠҖжңҜиө„ж–ҷ > дә§е“ҒзҹҘиҜҶжіўеі°з„Ҡе·ҘиүәжҠҖжңҜд»Ӣз»Қ

ж—¶й—ҙпјҡ2019-12-11 09:56:46 жқҘжәҗпјҡе№ҝжҷҹеҫ·жіўеі°з„Ҡ

дёҖгҖҒжіўеі°з„Ҡе·Ҙиүәз”ҹдә§иҝҮзЁӢд»Ӣз»Қ

зәҝи·ҜжқҝйҖҡиҝҮдј йҖҒеёҰиҝӣе…Ҙжіўеі°з„Ҡжңәд»ҘеҗҺпјҢдјҡз»ҸиҝҮжҹҗдёӘеҪўејҸзҡ„еҠ©з„ҠеүӮж¶Ӯж•·иЈ…зҪ®пјҢеңЁиҝҷйҮҢеҠ©з„ҠеүӮеҲ©з”ЁжіўгҖҒеҸ‘жіЎжҲ–е–·е°„зҡ„ж–№жі•ж¶Ӯж•·еҲ°зәҝи·ҜжқҝдёҠгҖӮз”ұдәҺеӨ§еӨҡж•°еҠ©з„ҠеүӮеңЁз„ҠжҺҘж—¶еҝ…йЎ»иҰҒиҫҫеҲ°е№¶дҝқжҢҒдёӘжҙ»еҢ–жё©еәҰжқҘдҝқиҜҒз„ҠзӮ№зҡ„е®Ңе…Ёжөёж¶ҰпјҢеӣ жӯӨзәҝи·ҜжқҝеңЁиҝӣе…Ҙжіўж§ҪеүҚиҰҒе…Ҳз»ҸиҝҮдёӘйў„зғӯеҢәгҖӮ

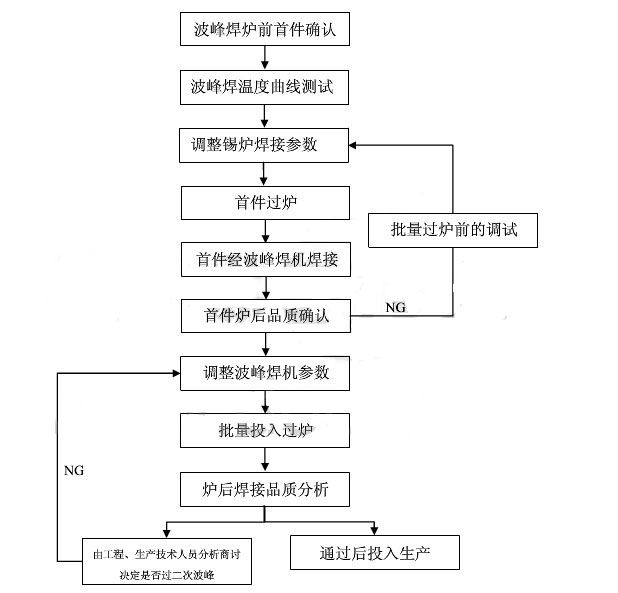

жіўеі°з„Ҡе·ҘиүәжөҒзЁӢ

еҠ©з„ҠеүӮж¶Ӯж•·еҗҺзҡ„йў„зғӯеҸҜд»ҘйҖҗжёҗжҸҗеҚҮPCBзҡ„жё©еәҰ并дҪҝеҠ©з„ҠеүӮжҙ»еҢ–пјҢиҝҷдёӘиҝҮзЁӢиҝҳиғҪеҮҸе°Ҹ组装件иҝӣе…Ҙжіўж—¶дә§з”ҹзҡ„зғӯеҶІеҮ»гҖӮе®ғиҝҳеҸҜд»Ҙз”ЁжқҘи’ёеҸ‘жҺүжүҖжңүеҸҜиғҪеҗёж”¶зҡ„жҪ®ж°”жҲ–зЁҖйҮҠеҠ©з„ҠеүӮзҡ„иҪҪдҪ“жә¶еүӮпјҢеҰӮжһңиҝҷдәӣдёңиҘҝдёҚиў«еҺ»йҷӨзҡ„иҜқпјҢе®ғ们дјҡеңЁиҝҮжіўж—¶жІёи…ҫ并йҖ жҲҗз„Ҡй”Ўжә…е°„пјҢжҲ–иҖ…дә§з”ҹи’ёжұҪз•ҷеңЁз„Ҡй”ЎйҮҢйқўеҪўжҲҗдёӯз©әзҡ„з„ҠзӮ№жҲ–з ӮзңјгҖӮ

жіўеі°з„Ҡжңәйў„зғӯж®өзҡ„й•ҝеәҰз”ұдә§йҮҸе’Ңдј йҖҒеёҰйҖҹеәҰжқҘеҶіе®ҡпјҢдә§йҮҸи¶Ҡй«ҳпјҢдёәдҪҝжқҝеӯҗиҫҫеҲ°жүҖйңҖзҡ„жөёж¶Ұжё©еәҰе°ұйңҖиҰҒжӣҙй•ҝзҡ„йў„зғӯеҢәгҖӮеҸҰеӨ–пјҢз”ұдәҺеҸҢйқўжқҝе’ҢеӨҡеұӮжқҝзҡ„зғӯе®№йҮҸиҫғеӨ§пјҢеӣ жӯӨе®ғ们жҜ”еҚ•йқўжқҝйңҖиҰҒжӣҙй«ҳзҡ„йў„зғӯжё©еәҰгҖӮ

зӣ®еүҚжіўеі°з„Ҡжңәеҹәжң¬дёҠйҮҮз”Ёзғӯиҫҗе°„ж–№ејҸиҝӣиЎҢйў„зғӯпјҢеёёз”Ёзҡ„жіўеі°з„Ҡйў„зғӯж–№жі•жңүејәеҲ¶зғӯйЈҺеҜ№жөҒгҖҒз”өзғӯжқҝеҜ№жөҒгҖҒз”өзғӯжЈ’еҠ зғӯеҸҠзәўеӨ–еҠ зғӯзӯүгҖӮеңЁиҝҷдәӣж–№жі•дёӯпјҢејәеҲ¶зғӯйЈҺеҜ№жөҒйҖҡеёёиў«и®ӨдёәжҳҜеӨ§еӨҡж•°е·ҘиүәйҮҢжіўеі°з„Ҡжңәжңүж•Ҳзҡ„зғӯйҮҸдј йҖ’ж–№жі•гҖӮеңЁйў„зғӯеҗҺпјҢзәҝи·Ҝжқҝз”ЁеҚ•жіў(ж°©)жҲ–еҸҢжіў(жү°жөҒжіўе’Ңж°©)ж–№ејҸиҝӣиЎҢз„ҠжҺҘгҖӮеҜ№з©ҝеӯ”ејҸе…ғ件жқҘи®ІеҚ•жіўе°ұи¶іеӨҹдәҶпјҢзәҝи·Ҝжқҝиҝӣе…Ҙжіўж—¶пјҢз„Ҡй”ЎжөҒеҠЁзҡ„ж–№еҗ‘е’Ңжқҝеӯҗзҡ„иЎҢиҝӣж–№еҗ‘зӣёеҸҚпјҢеҸҜеңЁе…ғ件引и„ҡе‘Ёеӣҙдә§з”ҹж¶ЎжөҒгҖӮиҝҷе°ұиұЎжҳҜз§Қжҙ—еҲ·пјҢе°ҶдёҠйқўжүҖжңүеҠ©з„ҠеүӮе’Ңж°§еҢ–иҶңзҡ„ж®ӢдҪҷзү©еҺ»йҷӨпјҢеңЁз„ҠзӮ№еҲ°иҫҫжөёж¶Ұжё©еәҰж—¶еҪўжҲҗжөёж¶ҰгҖӮ

дәҢгҖҒиҜҰи§Јжіўеі°з„Ҡе·ҘиүәжөҒзЁӢе·ҘдҪңи§Ҷйў‘

дёүгҖҒеҪұе“Қжіўеі°з„Ҡз”ҹдә§ж•ҲзҺҮзҡ„й—®йўҳ

з”ЁжҲ·дҪҝз”ЁиҮӘеҠЁеҢ–и®ҫеӨҮе‘ЁдёғеӨ©ең°иҝӣиЎҢеҲ¶йҖ е’Ңз»„иЈ…гҖӮеӣ жӯӨпјҢз”ҹдә§зҺҮзҡ„й—®йўҳжҜ”д»ҘеүҚжӣҙдёәйҮҚиҰҒпјҢжүҖжңүи®ҫеӨҮйғҪеҝ…йЎ»иҰҒжңүе°ҪеҸҜиғҪй«ҳзҡ„жӯЈеёёиҝҗиЎҢж—¶й—ҙгҖӮеңЁйҖүжӢ©жіўеі°з„Ҡи®ҫеӨҮж—¶пјҢеҝ…йЎ»иҰҒиҖғиҷ‘еҗ„дёӘзі»з»ҹзҡ„MTBF(е№іеқҮж•…йҡңж—¶й—ҙ)еҸҠе…¶MTTR(е№іеқҮдҝ®зҗҶж—¶й—ҙ)гҖӮеҰӮжһңдёӘзі»з»ҹйҮҮз”ЁдәҶеҸҜд»ҘжҠ¬иө·зҡ„йқўжқҝгҖҒеҸҜжҠҳиө·зҡ„еҗҺй—Ёд»ҘеҸҠе®Ңе…Ёж“ҚзәөеҸ°ејҸжЈҖдҝ®й—ЁиҖҢе…·жңүиҫғй«ҳзҡ„жҳ“з»ҙжҠӨжҖ§пјҢе°ұеҸҜиҫҫеҲ°иҫғдҪҺзҡ„MTTRгҖӮзұ»дјјең°пјҢиҖғиҷ‘дёӢеҮҸе°‘з„Ҡй”ЎжЁЎеқ—зҡ„з»ҙжҠӨе’ҢеҮҸе°‘еҠ©з„ҠеүӮж¶Ӯж•·иЈ…зҪ®зҡ„з»ҙжҠӨд№ҹеҸҜд»ҘеҸ–еҫ—иҫғзҹӯзҡ„з»ҙжҠӨж—¶й—ҙгҖӮ

еӣӣгҖҒжіўеі°з„Ҡе·Ҙиүәеёёи§ҒдёҚиүҜеҲҶжһҗ

1гҖҒж®Ӣз•ҷеӨҡйҖ жҲҗзәҝи·Ҝжқҝеӯҗи„Ҹ

гҖҖгҖҖв’ҲпјүFLUXеӣәеҗ«йҮҸй«ҳпјҢдёҚжҢҘеҸ‘зү©еӨӘеӨҡгҖӮ

гҖҖгҖҖв’үпјүз„ҠжҺҘеүҚжңӘйў„зғӯжҲ–йў„зғӯжё©еәҰиҝҮдҪҺпјҲжөёз„Ҡж—¶пјҢж—¶й—ҙеӨӘзҹӯпјүгҖӮ

гҖҖгҖҖв’Ҡпјүиө°жқҝйҖҹеәҰеӨӘеҝ«пјҲFLUXжңӘиғҪе……еҲҶжҢҘеҸ‘пјүгҖӮ

гҖҖгҖҖв’Ӣпјүй”ЎзӮүжё©еәҰдёҚеӨҹгҖӮ

гҖҖгҖҖв’Ңпјүй”ЎзӮүдёӯжқӮиҙЁеӨӘеӨҡжҲ–й”Ўзҡ„еәҰж•°дҪҺгҖӮ

гҖҖгҖҖв’ҚпјүеҠ дәҶйҳІж°§еҢ–еүӮжҲ–йҳІж°§еҢ–жІ№йҖ жҲҗзҡ„гҖӮ

гҖҖгҖҖв’ҺпјүеҠ©з„ҠеүӮж¶ӮеёғеӨӘеӨҡгҖӮ

гҖҖгҖҖв’ҸпјүPCBдёҠжүҰеә§жҲ–ејҖж”ҫжҖ§е…ғ件еӨӘеӨҡпјҢжІЎжңүдёҠйў„зғӯгҖӮ

гҖҖгҖҖв’җпјүе…ғ件и„ҡе’Ңжқҝеӯ”дёҚжҲҗжҜ”дҫӢпјҲеӯ”еӨӘеӨ§пјүдҪҝеҠ©з„ҠеүӮдёҠеҚҮгҖӮ

гҖҖгҖҖв’‘пјүPCBжң¬иә«жңүйў„ж¶ӮжқҫйҰҷгҖӮ

гҖҖгҖҖв’’пјүеңЁжҗӘй”Ўе·ҘиүәдёӯпјҢFLUXж¶Ұж№ҝжҖ§иҝҮејәгҖӮ

гҖҖгҖҖ12.пјүPCBе·Ҙиүәй—®йўҳпјҢиҝҮеӯ”еӨӘе°‘пјҢйҖ жҲҗFLUXжҢҘеҸ‘дёҚз•…гҖӮ

гҖҖгҖҖв’”пјүжүӢжөёж—¶PCBе…Ҙй”Ўж¶Іи§’еәҰдёҚеҜ№гҖӮ

14.пјүFLUXдҪҝз”ЁиҝҮзЁӢдёӯпјҢиҫғй•ҝж—¶й—ҙжңӘж·»еҠ зЁҖйҮҠеүӮгҖӮ

2гҖҒзқҖзҒ«

гҖҖгҖҖ в’Ҳ)еҠ©з„ҠеүӮй—ӘзӮ№еӨӘдҪҺжңӘеҠ йҳ»зҮғеүӮгҖӮ

гҖҖгҖҖ 2.)жІЎжңүйЈҺеҲҖпјҢйҖ жҲҗеҠ©з„ҠеүӮж¶ӮеёғйҮҸиҝҮеӨҡпјҢйў„зғӯж—¶ж»ҙеҲ°еҠ зғӯз®ЎдёҠгҖӮ

гҖҖгҖҖв’Ҡ)йЈҺеҲҖзҡ„и§’еәҰдёҚеҜ№пјҲдҪҝеҠ©з„ҠеүӮеңЁPCBдёҠж¶ӮеёғдёҚеқҮеҢҖпјүгҖӮ

гҖҖгҖҖв’Ӣ)PCBдёҠиғ¶жқЎеӨӘеӨҡпјҢжҠҠиғ¶жқЎеј•зҮғдәҶгҖӮ

гҖҖгҖҖв’Ң)PCBдёҠеҠ©з„ҠеүӮеӨӘеӨҡпјҢеҫҖдёӢж»ҙеҲ°еҠ зғӯз®ЎдёҠгҖӮ

гҖҖгҖҖв’Қ)иө°жқҝйҖҹеәҰеӨӘеҝ«пјҲFLUXжңӘе®Ңе…ЁжҢҘеҸ‘пјҢFLUXж»ҙдёӢпјүжҲ–еӨӘж…ўпјҲйҖ жҲҗжқҝйқўзғӯжё©еәҰ

гҖҖгҖҖв’Һ)йў„зғӯжё©еәҰеӨӘй«ҳгҖӮ

в’Ҹ)е·Ҙиүәй—®йўҳпјҲPCBжқҝжқҗдёҚеҘҪпјҢеҸ‘зғӯз®ЎдёҺPCBи·қзҰ»еӨӘиҝ‘пјүгҖӮ

3гҖҒи…җиҡҖпјҲе…ғеҷЁд»¶еҸ‘з»ҝпјҢз„ҠзӮ№еҸ‘й»‘пјү

гҖҖгҖҖв’Ҳ)й“ңдёҺFLUXиө·еҢ–еӯҰеҸҚеә”пјҢеҪўжҲҗз»ҝиүІзҡ„й“ңзҡ„еҢ–еҗҲзү©гҖӮ

гҖҖгҖҖв’ү)й“…й”ЎдёҺFLUXиө·еҢ–еӯҰеҸҚеә”пјҢеҪўжҲҗй»‘иүІзҡ„й“…й”Ўзҡ„еҢ–еҗҲзү©гҖӮ

гҖҖгҖҖв’Ҡ)йў„зғӯдёҚе……еҲҶпјҲйў„зғӯжё©еәҰдҪҺпјҢиө°жқҝйҖҹеәҰеҝ«пјүйҖ жҲҗFLUXж®Ӣз•ҷеӨҡпјҢ

гҖҖгҖҖ4.)ж®Ӣз•ҷзү©еҸ‘з”ҹеҗёж°ҙзҺ°иұЎпјҢпјҲж°ҙжә¶зү©з”өеҜјзҺҮжңӘиҫҫж Үпјү

гҖҖгҖҖ5.)з”ЁдәҶйңҖиҰҒжё…жҙ—зҡ„FLUXпјҢз„Ҡе®ҢеҗҺжңӘжё…жҙ—жҲ–жңӘеҸҠж—¶жё…жҙ—гҖӮ

гҖҖгҖҖ6)FLUXжҙ»жҖ§еӨӘејәгҖӮ

7)з”өеӯҗе…ғеҷЁд»¶дёҺFLUXдёӯжҙ»жҖ§зү©иҙЁеҸҚеә”гҖӮ

4гҖҒжјҸз”өпјҲзјҳжҖ§дёҚеҘҪпјү

гҖҖгҖҖв’Ҳ)FLUXеңЁжқҝдёҠжҲҗзҰ»еӯҗж®Ӣз•ҷпјӣжҲ–FLUXж®Ӣз•ҷеҗёж°ҙпјҢеҗёж°ҙеҜјз”өгҖӮ

гҖҖгҖҖв’ү)PCBи®ҫи®ЎдёҚеҗҲзҗҶпјҢеёғзәҝеӨӘиҝ‘зӯүгҖӮ

в’Ҡ)PCBйҳ»з„ҠиҶңиҙЁйҮҸдёҚеҘҪпјҢе®№жҳ“еҜјз”өгҖӮ

5гҖҒжјҸз„ҠпјҢиҷҡз„ҠпјҢиҝһз„Ҡ

гҖҖгҖҖв’Ҳ)FLUXжҙ»жҖ§дёҚеӨҹгҖӮ

гҖҖгҖҖв’ү)FLUXзҡ„ж¶Ұж№ҝжҖ§дёҚеӨҹгҖӮ

гҖҖгҖҖв’Ҡ)FLUXж¶Ӯеёғзҡ„йҮҸеӨӘе°‘гҖӮ

гҖҖгҖҖв’Ӣ)FLUXж¶Ӯеёғзҡ„дёҚеқҮеҢҖгҖӮ

гҖҖгҖҖв’Ң)PCBеҢәеҹҹжҖ§ж¶ӮдёҚдёҠFLUXгҖӮ

гҖҖгҖҖв’Қ)PCBеҢәеҹҹжҖ§жІЎжңүжІҫй”ЎгҖӮ

гҖҖгҖҖв’Һ)йғЁеҲҶз„ҠзӣҳжҲ–з„Ҡи„ҡж°§еҢ–дёҘйҮҚгҖӮ

гҖҖгҖҖв’Ҹ)PCBеёғзәҝдёҚеҗҲзҗҶпјҲе…ғйӣ¶д»¶еҲҶеёғдёҚеҗҲзҗҶпјүгҖӮ

гҖҖгҖҖв’җ)иө°жқҝж–№еҗ‘дёҚеҜ№пјҢй”Ўиҷҡйў„зғӯдёҚеӨҹгҖӮ

гҖҖгҖҖв’‘)й”Ўеҗ«йҮҸдёҚеӨҹпјҢжҲ–й“ңи¶…ж Үпјӣ[жқӮиҙЁи¶…ж ҮйҖ жҲҗй”Ўж¶ІзҶ”зӮ№пјҲж¶ІзӣёзәҝпјүеҚҮй«ҳ]

гҖҖгҖҖв’’)еҸ‘жіЎз®Ўе өеЎһпјҢеҸ‘жіЎдёҚеқҮеҢҖпјҢйҖ жҲҗFLUXеңЁPCBдёҠж¶ӮеёғдёҚеқҮеҢҖгҖӮ

гҖҖгҖҖв’“йЈҺеҲҖи®ҫзҪ®дёҚеҗҲзҗҶпјҲFLUXжңӘеҗ№еҢҖпјүгҖӮ

гҖҖгҖҖв’”иө°жқҝйҖҹеәҰе’Ңйў„зғӯй…ҚеҗҲдёҚеҘҪгҖӮ

гҖҖгҖҖв’•жүӢжөёй”Ўж—¶ж“ҚдҪңж–№жі•дёҚеҪ“гҖӮ

гҖҖгҖҖв’–й“ҫжқЎеҖҫи§’дёҚеҗҲзҗҶгҖӮ

в’— жіўдёҚе№ігҖӮ

6гҖҒз„ҠзӮ№еӨӘдә®жҲ–з„ҠзӮ№дёҚдә®

гҖҖгҖҖв’ҲFLUXзҡ„й—®йўҳпјҡA .еҸҜйҖҡиҝҮж”№еҸҳе…¶дёӯж·»еҠ еүӮж”№еҸҳпјҲFLUXйҖүеһӢй—®йўҳпјүпјӣB. FLUXеҫ®и…җиҡҖгҖӮ

в’ү й”ЎдёҚеҘҪпјҲеҰӮпјҡй”Ўеҗ«йҮҸеӨӘдҪҺзӯүпјүгҖӮ

7гҖҒзҹӯи·Ҝ

гҖҖгҖҖ1пјү.й”Ўж¶ІйҖ жҲҗзҹӯи·Ҝпјҡ

гҖҖгҖҖAгҖҒеҸ‘з”ҹдәҶиҝһз„ҠдҪҶжңӘжЈҖеҮәгҖӮ

гҖҖгҖҖBгҖҒй”Ўж¶ІжңӘиҫҫеҲ°жӯЈеёёе·ҘдҪңжё©еәҰпјҢз„ҠзӮ№й—ҙжңүвҖңй”ЎдёқвҖқжҗӯжЎҘгҖӮ

гҖҖгҖҖCгҖҒз„ҠзӮ№й—ҙжңүз»Ҷеҫ®й”ЎзҸ жҗӯжЎҘгҖӮ

DгҖҒеҸ‘з”ҹдәҶиҝһз„ҠеҚіжһ¶жЎҘгҖӮ

гҖҖгҖҖ2пјү.FLUXзҡ„й—®йўҳпјҡ

гҖҖгҖҖAгҖҒFLUXзҡ„жҙ»жҖ§дҪҺпјҢж¶Ұж№ҝжҖ§е·®пјҢйҖ жҲҗз„ҠзӮ№й—ҙиҝһй”ЎгҖӮ

BгҖҒFLUXзҡ„йҳ»жҠ—дёҚеӨҹпјҢйҖ жҲҗз„ҠзӮ№й—ҙйҖҡзҹӯгҖӮ

3пјү.PCBзҡ„й—®йўҳпјҡеҰӮпјҡPCBжң¬иә«йҳ»з„ҠиҶңи„ұиҗҪйҖ жҲҗзҹӯи·Ҝ

8гҖҒзғҹеӨ§пјҢе‘іеӨ§

гҖҖгҖҖв’ҲFLUXжң¬иә«зҡ„й—®йўҳ

гҖҖгҖҖAгҖҒж ‘и„ӮпјҡеҰӮжһңз”Ёжҷ®йҖҡж ‘и„Ӯзғҹж°”иҫғеӨ§

гҖҖгҖҖBгҖҒжә¶еүӮпјҡиҝҷйҮҢжҢҮFLUXжүҖз”Ёжә¶еүӮзҡ„ж°”е‘іжҲ–еҲәжҝҖжҖ§ж°”е‘іеҸҜиғҪиҫғеӨ§

CгҖҒжҙ»еҢ–еүӮпјҡзғҹйӣҫеӨ§гҖҒдё”жңүеҲәжҝҖжҖ§ж°”е‘і

гҖҖгҖҖв’үжҺ’йЈҺзі»з»ҹдёҚе®Ңе–„гҖҒйЈһжә…гҖҒй”ЎзҸ пјҡ

гҖҖгҖҖ1гҖҒеҠ©з„ҠеүӮ

гҖҖгҖҖAгҖҒFLUXдёӯзҡ„ж°ҙеҗ«йҮҸиҫғеӨ§пјҲжҲ–и¶…ж Үпјү

гҖҖгҖҖBгҖҒFLUXдёӯжңүй«ҳжІёзӮ№жҲҗд»ҪпјҲз»Ҹйў„зғӯеҗҺжңӘиғҪе……еҲҶжҢҘеҸ‘пјү

гҖҖгҖҖ2гҖҒе·Ҙ иүә

гҖҖгҖҖAгҖҒйў„зғӯжё©еәҰдҪҺпјҲFLUXжә¶еүӮжңӘе®Ңе…ЁжҢҘеҸ‘пјү

гҖҖгҖҖBгҖҒиө°жқҝйҖҹеәҰеҝ«жңӘиҫҫеҲ°йў„зғӯж•Ҳжһң

гҖҖгҖҖCгҖҒй“ҫжқЎеҖҫи§’дёҚеҘҪпјҢй”Ўж¶ІдёҺPCBй—ҙжңүж°”жіЎпјҢж°”жіЎзҲҶиЈӮеҗҺдә§з”ҹй”ЎзҸ

гҖҖгҖҖDгҖҒFLUXж¶Ӯеёғзҡ„йҮҸеӨӘеӨ§пјҲжІЎжңүйЈҺеҲҖжҲ–йЈҺеҲҖдёҚеҘҪпјү

EгҖҒжүӢжөёй”Ўж—¶ж“ҚдҪңж–№жі•дёҚеҪ“

9гҖҒе·ҘдҪңзҺҜеўғжҪ®ж№ҝ

гҖҖгҖҖ1гҖҒPCBжқҝзҡ„й—®йўҳ

гҖҖгҖҖAгҖҒжқҝйқўжҪ®ж№ҝпјҢжңӘз»Ҹе®Ңе…Ёйў„зғӯпјҢжҲ–жңүж°ҙеҲҶдә§з”ҹ

гҖҖгҖҖBгҖҒPCBи·‘ж°”зҡ„еӯ”и®ҫи®ЎдёҚеҗҲзҗҶпјҢйҖ жҲҗPCBдёҺй”Ўж¶Ій—ҙзӘқж°”

гҖҖгҖҖCгҖҒPCBи®ҫи®ЎдёҚеҗҲзҗҶпјҢйӣ¶д»¶и„ҡеӨӘеҜҶйӣҶйҖ жҲҗзӘқж°”

DгҖҒPCBиҙҜз©ҝеӯ”дёҚиүҜ

11гҖҒдёҠй”ЎдёҚеҘҪпјҢз„ҠзӮ№дёҚйҘұж»Ў

гҖҖгҖҖв’ҲFLUXзҡ„ж¶Ұж№ҝжҖ§е·®

гҖҖгҖҖв’үFLUXзҡ„жҙ»жҖ§иҫғејұ

гҖҖгҖҖв’Ҡж¶Ұж№ҝжҲ–жҙ»еҢ–зҡ„жё©еәҰиҫғдҪҺгҖҒжіӣеӣҙиҝҮе°Ҹ

гҖҖгҖҖв’ӢдҪҝз”Ёзҡ„жҳҜеҸҢжіўе·ҘиүәпјҢж¬ЎиҝҮй”Ўж—¶FLUXдёӯзҡ„жңүж•ҲеҲҶе·Іе®Ңе…ЁжҢҘеҸ‘

гҖҖгҖҖв’Ңйў„зғӯжё©еәҰиҝҮй«ҳпјҢдҪҝжҙ»еҢ–еүӮжҸҗеүҚжҝҖеҸ‘жҙ»жҖ§пјҢеҫ…иҝҮй”Ўжіўж—¶е·ІжІЎжҙ»жҖ§пјҢжҲ–жҙ»жҖ§е·ІеҫҲејұпјӣ

гҖҖгҖҖв’Қиө°жқҝйҖҹеәҰиҝҮж…ўпјҢдҪҝйў„зғӯжё©еәҰиҝҮй«ҳ "_

гҖҖгҖҖв’ҺFLUXж¶Ӯеёғзҡ„дёҚеқҮеҢҖгҖӮ

гҖҖгҖҖв’Ҹз„ҠзӣҳпјҢе…ғеҷЁд»¶и„ҡж°§еҢ–дёҘйҮҚпјҢйҖ жҲҗеҗғй”ЎдёҚиүҜ _

гҖҖгҖҖв’җFLUXж¶ӮеёғеӨӘе°‘пјӣжңӘиғҪдҪҝPCBз„ҠзӣҳеҸҠе…ғ件и„ҡе®Ңе…Ёжөёж¶Ұ

10пјҺPCBи®ҫи®ЎдёҚеҗҲзҗҶпјӣйҖ жҲҗе…ғеҷЁд»¶еңЁPCBдёҠзҡ„жҺ’еёғдёҚеҗҲзҗҶпјҢеҪұе“ҚдәҶйғЁеҲҶе…ғеҷЁд»¶зҡ„дёҠй”Ў

12гҖҒFLUXеҸ‘жіЎдёҚеҘҪ

гҖҖгҖҖ1пјүFLUXзҡ„йҖүеһӢдёҚеҜ№

гҖҖгҖҖ2пјүеҸ‘жіЎз®Ўеӯ”иҝҮеӨ§пјҲиҲ¬жқҘи®Іе…Қжҙ—FLUXзҡ„еҸ‘жіЎз®Ўз®Ўеӯ”иҫғе°ҸпјҢж ‘и„ӮFLUXзҡ„еҸ‘жіЎз®Ўеӯ”иҫғеӨ§пјү

гҖҖгҖҖ3пјүеҸ‘жіЎж§Ҫзҡ„еҸ‘жіЎеҢәеҹҹиҝҮеӨ§

гҖҖгҖҖ4пјүж°”жіөж°”еҺӢеӨӘдҪҺ

гҖҖгҖҖ5пјүеҸ‘жіЎз®Ўжңүз®Ўеӯ”жјҸж°”жҲ–е өеЎһж°”еӯ”зҡ„зҠ¶еҶөпјҢйҖ жҲҗеҸ‘жіЎдёҚеқҮеҢҖ

6пјү зЁҖйҮҠеүӮж·»еҠ иҝҮ

13.еҸ‘жіЎеӨӘеӨҡ

гҖҖгҖҖ1пјүж°”еҺӢеӨӘй«ҳ

гҖҖгҖҖ2пјүеҸ‘жіЎеҢәеҹҹеӨӘе°Ҹ

гҖҖгҖҖ3пјүеҠ©з„Ҡж§ҪдёӯFLUXж·»еҠ иҝҮеӨҡ

4пјүжңӘеҸҠж—¶ж·»еҠ зЁҖйҮҠеүӮпјҢйҖ жҲҗFLUXжө“еәҰиҝҮй«ҳ

14гҖҒFLUXеҸҳиүІ

гҖҖгҖҖпјҲжңүдәӣйҖҸжҳҺзҡ„FLUXдёӯж·»еҠ дәҶе°‘и®ёж„ҹе…үеһӢж·»еҠ еүӮпјҢжӯӨзұ»ж·»еҠ еүӮйҒҮе…үеҗҺеҸҳиүІпјҢдҪҶдёҚеҪұе“ҚFLUXзҡ„з„ҠжҺҘж•ҲжһңеҸҠжҖ§иғҪпјӣM.и„ұиҗҪгҖҒеүҘзҰ»жҲ–иө·жіЎпјү

гҖҖгҖҖ1пјү80%д»ҘдёҠзҡ„еҺҹеӣ жҳҜPCBеҲ¶йҖ иҝҮзЁӢдёӯеҮәзҡ„й—®йўҳ _

гҖҖгҖҖAгҖҒжё…жҙ—дёҚе№ІеҮҖ

гҖҖгҖҖBгҖҒеҠЈиҙЁйҳ»з„ҠиҶңгҖҒ

гҖҖгҖҖCгҖҒPCBжқҝжқҗдёҺйҳ»з„ҠиҶңдёҚеҢ№й…Қ

гҖҖгҖҖDгҖҒй’»еӯ”дёӯжңүи„ҸдёңиҘҝиҝӣе…Ҙйҳ»з„ҠиҶң

EгҖҒзғӯйЈҺж•ҙе№іж—¶иҝҮй”Ўж¬Ўж•°еӨӘеӨҡ

2пјүFLUXдёӯзҡ„дәӣж·»еҠ еүӮиғҪеӨҹз ҙеқҸйҳ»з„ҠиҶң

3пјүй”Ўж¶Іжё©еәҰжҲ–йў„зғӯжё©еәҰиҝҮй«ҳ _

4пјүз„ҠжҺҘж—¶ж¬Ўж•°иҝҮеӨҡ

5 пјүжүӢжөёй”Ўж“ҚдҪңж—¶пјҢPCBеңЁй”Ўж¶ІиЎЁйқўеҒңз•ҷж—¶й—ҙиҝҮй•ҝ

15гҖҒй«ҳйў‘дёӢз”өдҝЎеҸ·ж”№еҸҳ

гҖҖгҖҖ1пјүFLUXзҡ„зјҳз”өйҳ»дҪҺпјҢзјҳжҖ§дёҚеҘҪ

гҖҖгҖҖ2пјүж®Ӣз•ҷдёҚеқҮеҢҖпјҢзјҳз”өйҳ»еҲҶеёғдёҚеқҮеҢҖпјҢеңЁз”өи·ҜдёҠиғҪеӨҹеҪўжҲҗз”өе®№жҲ–з”өйҳ»гҖӮ

гҖҖгҖҖ3пјүFLUXзҡ„ж°ҙиҗғеҸ–зҺҮдёҚеҗҲж ј

гҖҖгҖҖ4пјүд»ҘдёҠй—®йўҳз”ЁдәҺжё…жҙ—е·Ҙиүәж—¶еҸҜиғҪдёҚдјҡеҸ‘з”ҹпјҲжҲ–йҖҡиҝҮжё…жҙ—еҸҜи§ЈеҶіжӯӨзҠ¶еҶөпјү

еҰӮйңҖиҰҒдёӢиҪҪж–ҮжЎЈиҜ·зӮ№еҮ»пјҡжіўеі°з„Ҡе·ҘиүәжҠҖжңҜд»Ӣз»Қ еёҢжңӣе№ҝжҷҹеҫ·жүҖжҸҗдҫӣзҡ„иө„ж–ҷиғҪеӨҹеё®еҠ©дҪ

дҪ иҝҳеҸҜд»ҘжөҸи§Ҳпјҡ| йҖүжӢ©жҖ§жіўеі°з„Ҡи®ҫеӨҮе’Ңе·Ҙиүәд»Ӣз»Қ | еёёи§Ғз„ҠжҺҘзјәйҷ·еҺҹеӣ еҲҶжһҗ |

| жіўеі°з„Ҡжё©еәҰжӣІзәҝеӣҫд»Ӣз»Қ | еӨ§еһӢеӣһжөҒз„ҠжҺҘжңә |

зІӨе…¬зҪ‘е®үеӨҮ 44030602002442еҸ·

зІӨе…¬зҪ‘е®үеӨҮ 44030602002442еҸ·