波峰焊后有锡珠原因及预防

时间:2022-05-09 09:37:58 来源:广晟德

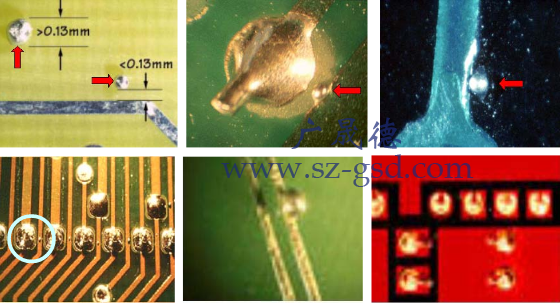

波峰焊接后线路板上粘附的直径大于0.13mm或是距离导线0.13mm以内的球形状焊料颗粒都统称为锡珠球。锡珠球违反了小电气间隙原理,会影响到组装板的电气可靠性,IPC规定600mm2内多于5个锡珠则被视为缺陷。

锡珠

波峰焊后锡珠的成因

PCB下板面锡珠是在PCB离开焊料波时,由于表面张力的作用焊料初是粘附在引脚表面镀层上的,直到重力分量增加到可以克服表面张力后,焊料才会与元件引脚分离。回到锡槽中的焊料犹如在水中投入粒“石子”会激起水花样会激起些液态焊料飞溅,从而使些小的焊料颗粒终附着在印刷电路板表面,形成锡珠缺陷。正因为如此,锡珠缺陷会主要集中于通孔或者表面贴装焊盘附近。需要指出的是,氮气保护环境可能会增加锡珠缺陷。如前所述,氮气保护波峰焊设备在锡炉区域的氮气度很高,其氧含量般在500ppm左右,也就是说熔融焊料表面几乎没有氧化物存在。那么上述的“石子”效应就会更为剧烈,激起更多的液态焊料颗粒飞溅,终导致更多的锡珠缺陷。

锡珠在一定程度上指的就是焊料吸附,焊料润湿了路径但是被镀层抵制;也可能是波峰焊过程中随着助焊剂固化附着在PCB表面,有时也会沾附在PCB塑胶物表面,如防焊油墨或印刷油墨,因为这些油墨焊接时会有一段软化过程容易沾钎料球。上板面锡珠般是指在波接触时由于助焊剂的作用而放出气体或是气流扰动焊料回流到锡炉造成焊料分散,溅射到焊盘上,在接头区域形成焊料球。由于钎料本身内聚力的因素,使这些钎料颗粒的外观呈球状。

(1) PCB板通孔附近含有过多的水分,如果孔壁金属镀层较薄或有空隙,水汽通过孔壁溢出,如过孔内有钎料,当钎料凝固时水汽就会在钎料内产生空隙(针眼),或挤出钎料在印制板正面产生锡珠;

(2) 阻焊膜未经过良好的处理,阻焊膜的吸附是产生锡珠的个必要条件;

(3) 助焊剂的配方中含水量过高及工厂环境湿度过高,或助焊剂使用量太大,汽化形成的气泡溢出时带走部分钎料产生锡珠;

(4) PCB预热温度不够(预热温度标准为:酚醛线路板般为80~100°C,环氧线路板为100~120°C),助焊剂未能有效挥发,进入波时多余的焊剂受高温蒸发,将钎料从钎料槽中溅出来;

(5) 波峰焊中液滴回落到波上溅起的锡粘附造阻焊膜上产生锡珠,使用氮气保护的时候更为明显。

波峰焊接后锡珠的防止措施:

(1) 合理设计焊盘;

(2) 通孔铜层少25μm且空隙,以避免板内所含水汽的影响;

(3) 采用合适的助焊剂涂敷方式,减少助焊剂中混入的气体量;发泡方式中,在调节助焊剂的空气含量时,应保持尽可能产生小的气泡,泡沫与PCB接触面相对减小;

(4) 适当提高预热温度,使线路板面的温度达到少100°C,既可以消除钎料球,又可以避免线路板受到热冲击而变形;

(5) 对板进行焊前烘烤处理;

(6) 采用合适的阻焊膜,相对来说平整的阻焊膜表面更容易产生焊料球现象;

(7) 增加印刷电路板的表面粗糙度,从而减小锡珠与印刷电路板表面的接触面积,也有利于锡珠回落到锡槽中去。

相关技术文章推荐

| 波峰焊锡点形成过程 | 波峰焊生产工艺过程 |

| 波峰焊温度曲线测量要求 | 波峰焊点针孔的成因预防 |

粤公网安备 44030602002442号

粤公网安备 44030602002442号